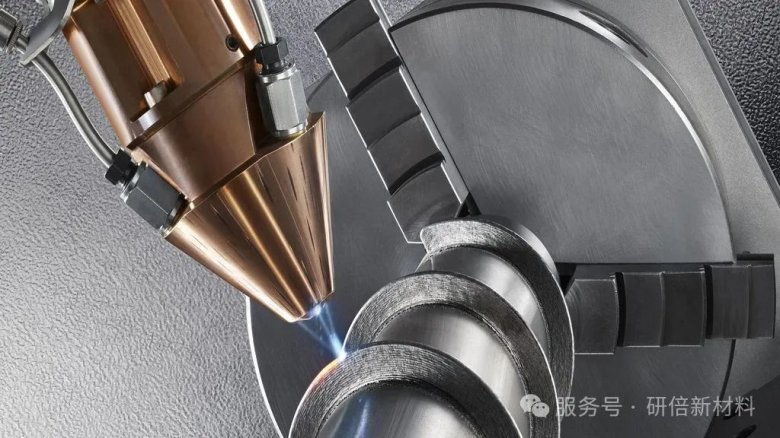

上海研倍新材料科技有限公司

白金会员

白金会员 已认证

已认证

上海研倍新材料科技有限公司

白金会员

白金会员 已认证

已认证

如果有一种技术,能让设计师摆脱传统制造的束缚,将天马行空的创意直接变为精密零件;能让航空发动机的复杂构件从200个零件缩减为1个;甚至能让人类在月球基地就地取材“打印”出居住舱——这便是金属增材制造(MetalAdditive Manufacturing),一场正在重塑现代工业的智造革命。

从“实验室奇观”到“工业利器”:突破“0-1”的关键跨越

图一 人类历史上第一台光固化3D打印机

1984年,当查尔斯·赫尔发明第一台光固化3D打印机时,人们或许未曾想到,这项技术会在金属制造领域掀起巨浪。金属增材制造的“0-1”阶段,是一场长达30年的“破壁行动”。

工艺革命:通过激光/电子束逐层熔融金属粉末(如SLM、EBM技术),颠覆了车铣刨磨的“减法逻辑”,实现复杂内腔、晶格结构的一体成型。

材料突围:从最初的不锈钢、钛合金,到高温合金、铝合金,再到梯度材料、非晶合金,材料库的扩充让应用边界不断延展。

设备攻坚:大尺寸多激光协同、超高速铺粉、惰性气体保护等技术创新,使打印效率从“克/小时”迈向“千克/小时”。

标志性里程碑:2015年,GE航空采用金属增材制造研发的燃油喷嘴,将20个传统零件集成为1个,减重25%、寿命提升5倍,成为航空制造的经典案例。

从“单品定制”到“批量智造”:“1-N”的产业化跃迁

如今,金属增材制造已跨过概念验证阶段,进入规模化应用深水区。要实现从“1-N”的跨越,需破解三大命题:

标准化与可靠性

建立材料性能数据库、工艺质量评价体系(如ASTM/ISO标准)

开发在线监测技术:熔池红外监控、AI缺陷实时检测

典型案例:西门子能源用增材制造生产燃气轮机燃烧器,通过严格认证后实现批量交付。

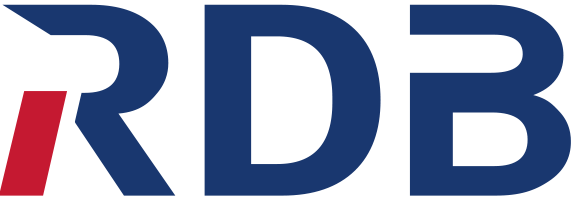

图二 西门子能源用增材制造生产燃气轮机燃烧器

成本与效率的平衡

创新粉末回收技术(利用率从50%提升至95%以上)

多激光并行加工(如16激光器设备实现1m³/天的打印速度)

混合制造:结合增材成型与数控加工,兼顾复杂性与精度。

数字化生态构建

设计端:拓扑优化、创成式设计释放结构潜能

生产端:数字孪生工厂实现全流程智能管控

应用端:航天领域的SpaceX发动机部件、医疗领域的个性化骨科植入物均已进入规模化生产阶段。

图三 3D打印钛合金“下颌骨”

未来图景:当增材制造遇见工业4.0

金属增材制造正在与新一代信息技术深度融合,开启更宏大的智造场景。

太空制造:NASA的RAMPT项目已实现3D打印火箭发动机,未来或在外星建立“粉末+太阳能”制造基地。

生物制造:多孔钛合金骨支架与活性细胞的同步打印,推动再生医学突破。

可持续制造:短流程、近净成型的特性,使航空航天领域材料浪费减少90%,碳排放降低30%。

结语:一场没有终点的革命

从实验室的微光到智能工厂的星河,金属增材制造正以“设计自由、材料进化、制造民主化”为核心,重新定义工业生产的可能性。当这项技术从解决“卡脖子”难题走向赋能千行百业,中国制造的突围之路也将迎来新的破局点——这不仅是技术的升级,更是一场关于“如何创造”的思维革命。

相关产品

更多

相关文章

更多

技术文章

2025-05-09技术文章

2025-03-28技术文章

2025-03-14技术文章

2025-03-10

虚拟号将在 秒后失效

使用微信扫码拨号